Phoenix Flow Reactor™ ile Gaz Fazında Yüksek Basınçlı CO2 Aktivasyonu

- URL Kopyalandı

Giriş

Küresel ısınmanın ana nedeni olan karbondioksitin atmosfere salınımı, karbon bakımından zengin fosil yakıtların hâlâ birincil enerji kaynağı olması nedeniyle her yıl artmaya devam etmektedir. Sürdürülebilir hidrojen kaynakları kullanılarak CO2’nin katalitik hidrojenasyonu sadece karbondioksit emisyonunu azaltmakla kalmaz, aynı zamanda değerli yakıtlar ve kimyasallar da üretir. Yüksek basınçlı metanol sentezi iyi belgelenmiş ticarî bir süreçtir ve endüstriyel uygulaması 1990’ların sonlarında başlamıştır. Günümüzde en büyük tesis İzlanda’da bulunan GO (György Oláh) Metanol Tesisi olup 5500 ton/yıl CO2 (4000 ton/yıl metanol) dönüştürebilmektedir. Atmosferik basınçta çalışan geleneksel termo-katalitik reaktörler metan üretimi için mükemmel çözümlerdir, ancak iyi bir seçicilikle daha yüksek moleküler ağırlıklı ürünler elde etmek sorunlu olabilir. 1,2 Bu uygulama notu Phoenix Flow Reactor™’un düşük maliyetli yenilenebilir karbondioksit kaynağından katma değerli kimyasalların (metan dışında) üretimindeki performansını değerlendirmektedir.

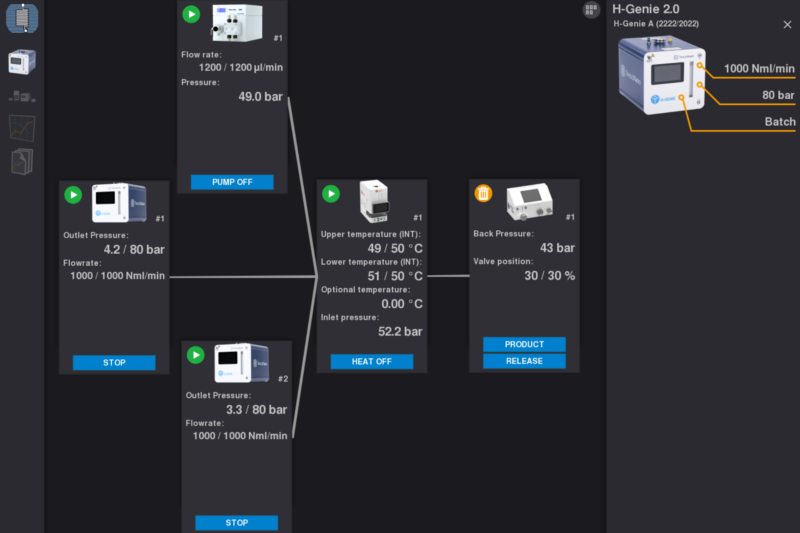

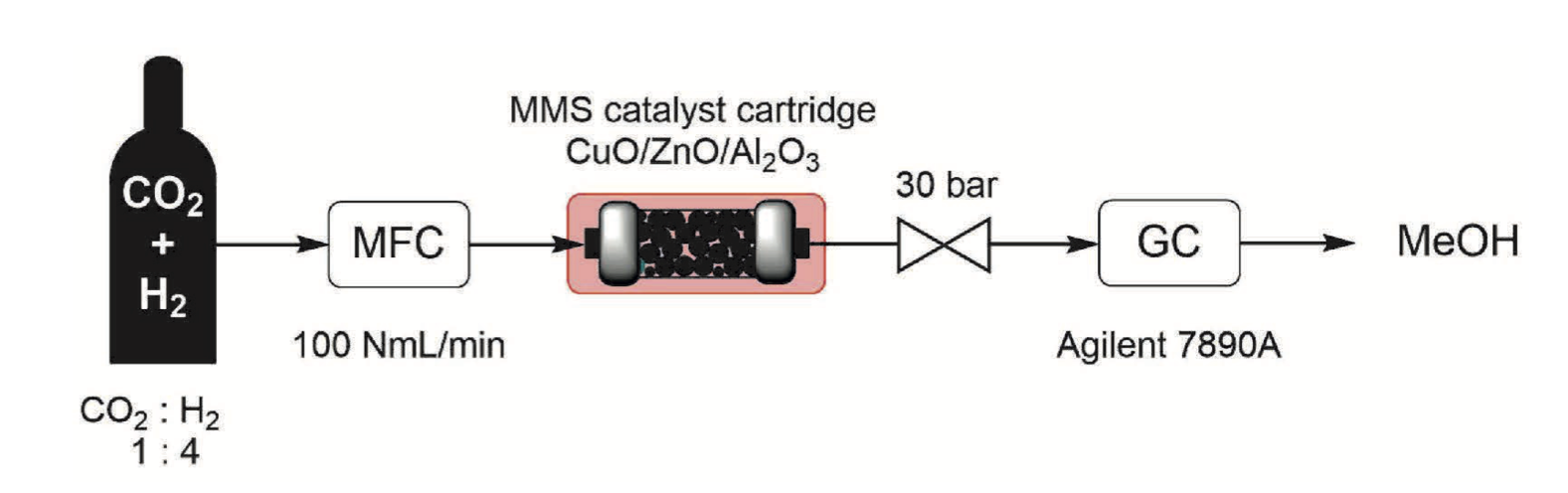

Şekil 1. Uygulanan sistemin şematik görünümü: 1: Gaz Modülü™ (MFC), 2: Katalizör kolonlu Phoenix Flow Reactor™, 3: Isı eşanjörü, 4: Geri basınç regülatörü (BPR), 5: Agilent 7890A GC

Enstrümantasyon

Phoenix Flow Reactor™, CO2’yi yüksek seçicilikle metanole dönüştürmek için kullanılmıştır. Sistem 450 °C’ye kadar reaksiyonları gerçekleştirmek üzere tasarlanmıştır. Basınç aralığı, bir geri basınç regülatörü uygulanarak 200 bar’a kadar çıkabilir (Şekil 1).

Risk değerlendirmesi ve tehlikeler: Phoenix Flow Reaktör sistemi, solvent buharlarının solunmasını önlemek için iyi havalandırılan bir çeker ocak içine yerleştirilmelidir. Yüksek basınç veya sıcaklıkta açılması yasaktır. Isınan parçalarla temastan kaçınılmalıdır.

Deney

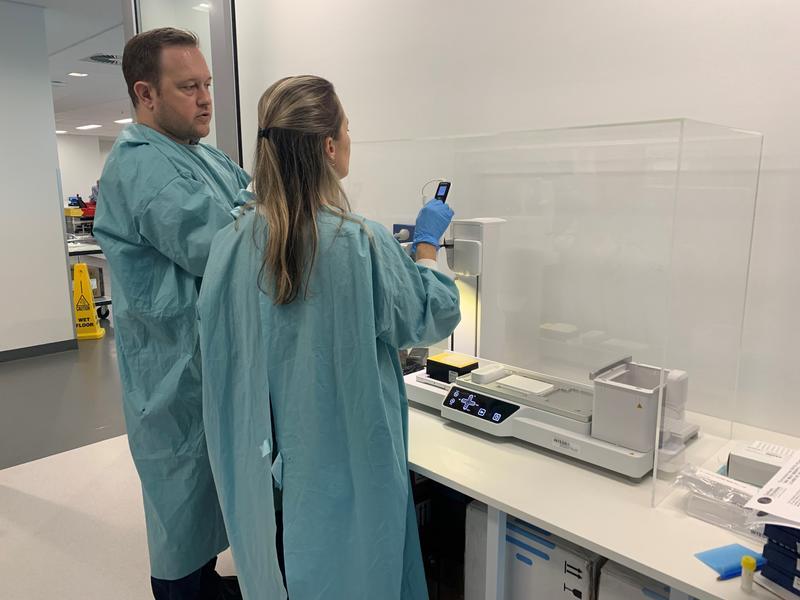

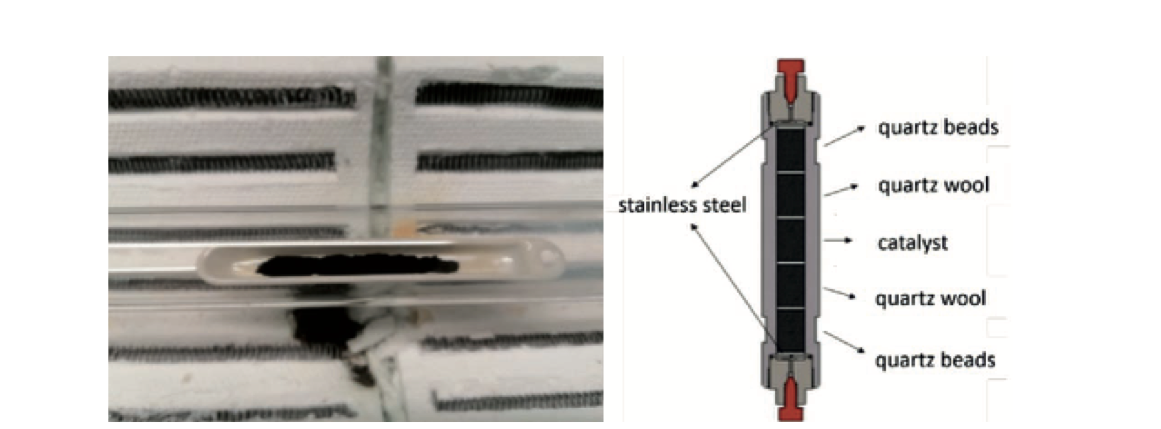

Katalizörler ve numune hazırlama: Metanol sentezi sırasında, çoğunlukla bakır ve çinko oksit bazlı katalizörler (CuO/ZnO/Al2O3, CuO/ZrO2, CuO/ZnO/CrO3, vb.) uygulanmaktadır.Bu 3 uygulamada, üçlü CuO/ZnO/Al2O3 katalizörü, nitrat tuzlarından ve çöktürücü ajan olarak Na2CO3 (1 mol/L) çözeltisinden birlikte çöktürme yöntemiyle hazırlanmıştır. Çökelti bir saat bekletildi, süzüldü, üç kez yıkandı ve ardından 80 °C’de bir gece kurutuldu. Öğütme işleminden sonra, kurutulmuş hidroksi karbonat öncüsü 300 °C’de 3 saat boyunca hava altında kalsine edilerek oksit öncüsü elde edilmiştir (Şekil 2a).

Katalizör tozu 50 kp/cm2 basınç altında ortalama 1 g ağırlığında peletlenmiş ve daha sonra kuvars yünü katmanları arasında reaktöre yerleştirilmiştir (Şekil 2b).

Ön deneyler: Katalitik reaksiyonları gerçekleştirmeden önce, optimum reaktan gaz akış hızını, katalizör miktarını, reaktör kurulumunu, basıncı ve reaksiyon sıcaklığını belirlemek için ön deneyler yapılmıştır.

Katalitik deneyler: Katalitik reaksiyonlar Phoenix Flow Reactor™ sisteminde, ısıtılmış reaksiyon bölgesinde 220 mm uzunluğunda metal-metal sızdırmaz (MMS) kolon (9,4 mm iç çap) kullanılarak gerçekleştirilmiştir. Giriş CO2/H2 gaz karışımı (1/4 oranında) sisteme 100 mL/dak gaz akış hızında beslenmiştir.

Katalitik ölçümlerden önce, katalizörler atmosferik basınçta ön işleme tabi tutulmuştur: 300 °C’de 1 saat oksitlenmiş ve 300 °C’de 2 saat hidrojen ile indirgenmiştir. Ön işlemden sonra numuneler 200 °C’ye kadar soğutulmuştur. Daha sonra reaktör 300 °C’ye kadar ısıtılmış ve 120 dakika boyunca dengelenmiştir.

Uygulanan geri basınç regülatörü reaksiyon sırasında 30 bar’ı korumuştur. Tüm ürünler gaz fazında tutulmuş ve 2 kolonla donatılmış bir Agilent 7890A gaz kromatografı ile on-line olarak analiz edilmiştir: Bir alev iyonizasyon dedektörüne (FID) bağlı HP-PLOT/Q kapiler kolon ve bir termal iletkenlik dedektörüne (TCD) bağlı bir Porapak Q+S kolon.

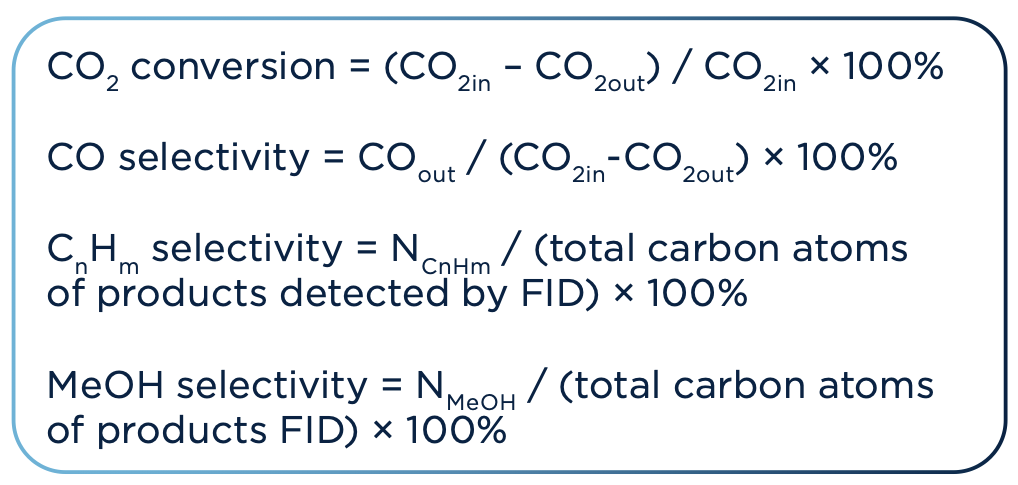

CO2 dönüşümü ve CO seçiciliği, hidrokarbonlar (CnH m) ve CO içermeyen karbon ürünleri (CnHm, MeOH dahil) arasındaki MeOH seçiciliği aşağıdaki denklemlerle hesaplanmıştır:

CuO/ZnO/Al2O3 yüksek verimli katalitik performans göstererek neredeyse %70 metanol seçiciliğine ulaşmıştır.

Şekil 2. a) Hazırlanan katalizör, b) Uygulanan katalizör kolonunun şematik görünümü.

Gelecek Perspektifi

Yüksek basınç/yüksek sıcaklık Phoenix Flow Reactor™, farklı seçiciliğe sahip çok çeşitli ürünler elde etme fırsatı verir. Yüksek yüzey alanlı desteklerden (örn. H-ZSM-5) oluşan perspektif katalizörleri tasarlayıp test ederek, yüksek seçiciliğe sahip uzun zincirli hidrokarbonlar üretmeyi ve ardından bunların endüstriyel süreçlerde uygulanması için uygun maliyetli yöntemler geliştirmeyi amaçlıyoruz.

Referans: Thales Nano