Karbon Siyahı Türlerinin Yeşil Lastiklerdeki Kauçuk Bileşiklerinin İşlenebilirliği Üzerindeki Etkisi

- URL Kopyalandı

Bir otomobilin deposundaki gazın yüzde 15’e kadarı, lastiklerin yol yüzeyine karşı yuvarlanma direncinin üstesinden gelmek için kullanılıyor. Dolayısıyla, düşük yuvarlanma dirençli lastiklerle (“yeşil”) yakıt ekonomisi önemli ölçüde artabilir. Yakıt açısından daha verimli lastikler geliştirmek için yeni kauçuk bileşiği formülasyonlarının işlenebilirliğini anlamak önemlidir. Bu davranışı incelemek için mükemmel araç, küçük ölçekli bir test ortamındaki işleme koşullarını simüle ettiğinden, laboratuvar karıştırıcıları ve laboratuvar ekstrüderlerine sahip bir tork reometresidir. Aşağıdaki uygulama notu, lastik üretimi için bir kauçuk bileşiği formülasyonunun işlenebilirliği üzerinde üç farklı karbon siyahı tipinin etkisinin nasıl çalışılacağını göstermektedir.

Test numuneleri:

Dallanmış kobalt bütadien kauçuğa (ARLANXEO’dan Buna® CB 1220) dayalı, üç farklı türde karbon siyahı kullanan kauçuk bileşiği lastik formülasyonu:

N326 kauçuk karbon siyahı

- Azot yüzey alanı: 78 m2/g, İyot adsorpsiyonu: 82 g/kg

- Düşük yapılı ince takviyeli karbon siyahı

N234 kauçuk karbon siyahı

- Azot yüzey alanı: 118 m2/g, İyot adsorpsiyonu: 120 g/kg

- Artırılmış yapıya sahip ince takviyeli karbon siyahı

N339 kauçuk karbon siyahı

- Azot yüzey alanı: 91 m2/g, İyot adsorpsiyonu: 90 g/kg

- Artırılmış yapıya sahip ince takviyeli karbon siyahı

Test ekipmanları:

Thermo Scientific HAAKE PolyLabTM OS Modüler Tork Reometre platformu şunları içerir:

- HAAKE RheoDriveTM 7 OS

- Tek vidalı ekstrüder:

HAAKE Rheomex 19/10 işletim sistemi lastiği

Vida çapı: 19 mm, uzunluk L/D 10, sıkıştırma oranı 1:1

Kauçuk besleme için rulo besleyici sistemi

Şekil 1: Garvey kalıbının ve profilinin şematik çizimi.

Test metodu 1: Garvey testi

Bu test için ekstrüder, ASTM D2230’a (Şekil 1) göre Garvey profiline sahip bir ekstrüzyon kalıbı ve bir konveyör bant çıkışı ile donatıldı. Garvey kalıbı, lastik sırtının yarısının küçültülmüş versiyonuna benzeyen dört farklı açıya sahip bir profil üretiyor. İyi akan bir kauçuk bileşiği, en küçük köşelerde bile kusursuz, kusursuz bir profil verecektir. Zayıf akan bir kauçuk bileşiği düzensiz, yırtık ve şişmiş bir profil gösterecektir (Şekil 2). Ekstrüde edilmiş bir profilin kalitesi daha sonra ASTM standardında açıklanan bir sıralama sistemine göre sıralanır.

Üç kauçuk bileşiğiyle yapılan Garvey testinin sonuçları Şekil 3’te gösterilmektedir; bu da karbon siyahı türünün profil kalitesi üzerinde önemli bir etkiye sahip olduğunu göstermektedir. Yapısı artırılmış karbon siyahları (CB N339, CB N234), düşük yapılı numuneye (CB N326) kıyasla çok daha düzgün bir profil verir.

Şekil 2: Ekstrüde Garvey kalıp profili.

Şekil 3: 3 kauçuk formülasyonunun Garvey profili örnekleri.

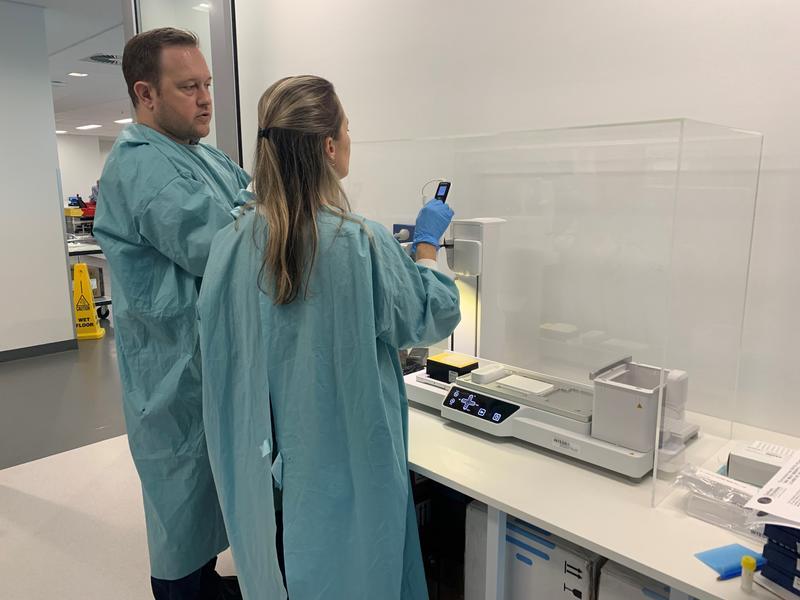

Test metodu 2: Kalıpta şişme ölçümü

Kalıpta şişme (Barus etkisi olarak da bilinir), polimer ve kauçuk işlemede yaygın bir olgudur. Bu, bir polimer akışının bir kalıba girerek sıkıştırıldığı ve ardından kalıptan çıktıktan sonra kısmi bir iyileşme veya polimerin eski şekline ve hacmine geri “şiştiği” yerdir. Bu test için ekstruder dikey bir çubuk kalıbı, bir çubuk kalıp ağzı D = 2 mm, L/D = 0 ve bir lazer kalıp şişme test cihazı ile donatıldı.

Sistem genişletilmiş telin çapını sürekli olarak ölçer. Kalıp şişmesi, ölçülen çap ile çubuk kalıp ağzının gerçek çapı arasındaki ilişkiden hesaplanır.

Şekil 4: Kalıp şişmesi ölçümlü HAAKE PolyLab OS kurulumu.

Şekil 5: Kalıp şişme ölçümünün şeması ve hesaplanması.

Şekil 6: Üç kauçuk formülasyonu için kalıpta şişme olgusu.

Üç numune üç farklı vida hızında (20 rpm, 40 rpm ve 60 rpm) test edildi. Bu testlerin sonuçları Şekil 6’da gösterilmektedir.

Ayrıca Şekil 6’da karbon siyahı türünün önemli etkisi görülmektedir. Arttırılmış yapıya sahip karbon siyahı içeren bileşikler (CB N339, CB N234), düşük yapıya sahip karbon siyahı içeren numuneye (CB N326) kıyasla çok daha düşük şişme davranışı gösterir. Kalıpta şişme testi aynı zamanda artan yapıya sahip karbon karalarına sahip bileşikler (CB N339, CB N234) arasındaki farklılıkları daha net bir şekilde gösterir.

Test metodu 3: Ekstrüder kılcal reolojisi

Kauçuk bileşiklerinin reolojik özelliklerini test etmek için ekstruder, W = 20 x H = 2,0 mm ölçüm geometrisine sahip yatay bir yarık kılcal kalıpla donatıldı (Şekil 7).

Ekstrüderin çıkışını belirlemek için HAAKE PolyLab sisteminin kontrol bilgisayarına RS232 bağlantısıyla bağlanan bir terazi kullanıldı.

Programlamadan sonra ölçüm dizisini otomatik olarak yürüten PolySoft OS Kapiler Reometri yazılımı kullanılarak bir test prosedürü programlandı. Yazılım ekstrüderi farklı hız adımlarında çalıştırır. Her hız adımı, kesme gerilimini hesaplamak için yarık kılcal damar içindeki basınç düşüşünü ölçer ve ardından kesme hızını hesaplamak için teraziden elde edilen çıktı bilgilerini kullanır. Bu ölçüm verileri, bileşiğin viskozitesini farklı kayma hızlarında hesaplar (Şekil 8).

Yine karbon siyahı türünün önemli etkisi görülmektedir. Arttırılmış karbon siyahı yapısına sahip bileşikler (CB N339, CB N234) daha yüksek bir viskozite ve daha düşük bir kayma incelmesi etkisi gösterir. Düşük yapılı karbon siyahı (CB N326) içeren kauçuk bileşiği, özellikle yüksek kesme hızlarında çok daha düşük bir viskozite gösterir.

Şekil 7: Yatay kılcal kalıbın şeması.

Şekil 8: 3 farklı kauçuk formülasyonu için viskozite hesaplaması.

Şekil 9: Viskozite ölçümlerinin sonucu.

Sonuç

Yakıt tasarruflu lastiklere uygun fiyata artan talep, yeni kauçuk bileşiklerinin işlenebilirliğini geliştirmek ve belirlemek için anlamlı, doğru ve basit test yöntemlerine olan ihtiyacı artırıyor.

Bu uygulama notu, HAAKE PolyLab OS Tork Reometre sisteminin yukarıda belirtilen zorlukları çözmek için pratik olarak nasıl kullanılabileceğini göstermektedir. Bir ölçüm sistemiyle üç farklı test yöntemi gerçekleştirilebilir ve HAAKE PolyLab sisteminin modüler yapısı nedeniyle bir testten diğerine geçiş süresi en aza indirilir. Zaman açısından verimli olan bu iş akışı, kısa sürede çok sayıda deneyin gerçekleştirilmesine olanak tanır. Test sonuçları ile gerçek dünyadaki üretim süreci arasında bağlantı kurmak başarı için hayati öneme sahiptir. Ölçeği küçültülmüş bir üretim sistemi olarak HAAKE PolyLab OS sistemi, laboratuvar ölçeğinde tam ölçekli üretim deneyimiyle ilgili anlamlı işleme parametrelerine ulaşabilir. HAAKE PolyLab OS Reometre platformu, tek bir sistemle bileşikleri formüle etmeyi, test örnekleri üretmeyi ve işlenebilirlik açısından örnekleri karakterize etmeyi mümkün kılar.

Kaynak: https://assets.thermofisher.com/TFS-Assets/MSD/Application-Notes/LR82-influence-different-carbon-black-types-processing-behavior-rubber-compound.pdf